选对形态,事半功倍:一文读懂如何选择玻璃球磨粉与造粒粉

Release time:2025-12-03

在封接玻璃材料领域,原料的物理形态直接影响着后续工艺的顺畅与最终产品的性能。面对市场上常见的玻璃球磨粉与造接玻璃造粒粉,如何清晰区分并做出正确选择,是许多客户面临的实际问题。本文将为您系统梳理两者的核心差异,助您精准决策,提升生产效率。

一、外观与触感:直观的物理区分

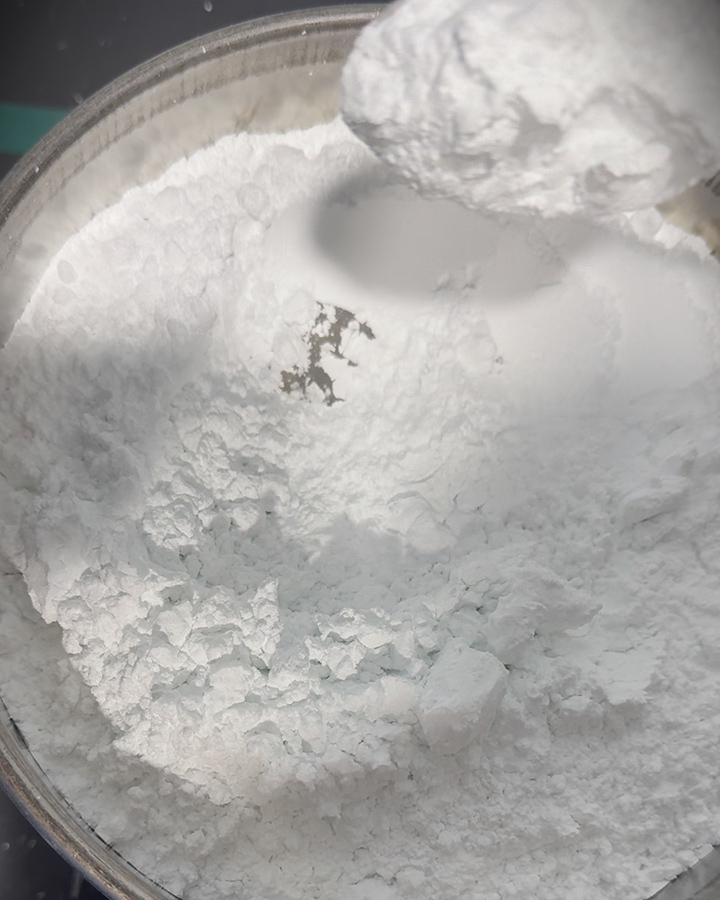

最直接的区分方式始于感官。玻璃球磨粉外观细腻,色泽均匀,其物理状态类似于精制的面粉或滑石粉。用手触摸时,能感受到明显的滑腻感,几乎无颗粒感。倾倒过程中,粉末质轻,极易产生“扬尘”,漂浮在空中,且流动性一般,不易精确、快速地填充于细小的空间。

相比之下,玻璃造粒粉则呈现出截然不同的形态。它是由无数微小、均匀的球形或近球形颗粒组成的集合体,外观酷似极度细腻、均匀的流沙或白砂糖。触摸时,指尖能感受到轻微的颗粒感。其最大的特点是流动性极佳,能够像水流一样顺畅、快速地倒入模具或复杂腔体中,实现高效、无尘的自动填充。这种外观上的差异,是两者内在工艺和用途的外在体现。

二、制备工艺:核心差异的根源

外观的差异根植于完全不同的制备工艺。

玻璃球磨粉的制备,核心在于“破碎”与“细化”。首先将熔融淬冷后的基础玻璃块(称为玻璃料),投入球磨机中。在磨罐内,依靠磨球(如氧化锆球)长时间的滚动、撞击和摩擦,将坚硬的玻璃料持续研磨,直至达到微米甚至亚微米级的超细粉末。整个过程旨在追求颗粒的细度与分布的均匀性。

玻璃造粒粉的工艺则更为复杂,核心在于“构建”颗粒。它通常以球磨后的超细玻璃粉为起点,通过先进的喷雾造粒工艺制成。在这一过程中,将玻璃粉与少量临时性有机粘结剂(如PVA)配制成悬浮浆料,然后用高压喷嘴将其雾化成无数微小的液滴,在高温干燥塔中,液滴瞬间干燥,水分蒸发,粘结剂将细小的玻璃粉颗粒“团聚”成一个个致密、流动性好的球形微粒。此工艺精确控制了颗粒的粒径、球形度和流动性。

三、使用场景:形态决定应用路径

截然不同的物理特性,直接导向了完全不同的应用场景和下游加工工艺。

玻璃球磨粉是制备玻璃浆料(膏体) 的唯一起始原料。用户需要将其与特定的有机载体(如松油醇、乙基纤维素溶液等)按照精密比例混合,并经过长时间、高强度的搅拌或轧制,最终形成均匀、稳定、具有适宜粘度和流变特性的浆料。这种浆料随后可通过丝网印刷、喷涂、浸涂或流延成型等方式,涂覆在基板、金属件或生瓷带上,再进行烧结。它适用于需要形成薄膜、涂层或精密图案的场合。

玻璃造粒粉则是为干压成型工艺量身定制的。由于其出色的流动性和颗粒均匀性,它可以被直接、精确地定量填充到金属模具的型腔中。在自动化压机上,通过施加数十至数百兆帕的压力,粉体被快速压制成密度均匀、强度足够的生坯,形状可以是复杂的环状、片状、块状或异形件。压制好的坯体经脱模后,直接进入烧结工序。这种方式效率高,适合大批量、标准化形状产品的生产。

四、选择指南:根据您的工艺路线决策

面对两种产品,客户的选择并非基于性能优劣,而是完全取决于下一步的生产工艺和最终用途。

请选择玻璃球磨粉,当您:

您的生产流程是:配料 → 制备浆料 → (印刷/涂布/流延)→ 烧结。

典型应用场景包括:制作厚膜集成电路、电子元件的绝缘涂层、太阳能电池电极、需要精密封接线的金属封装件(如部分传感器和连接器的封接)。

请选择玻璃造粒粉,当您:

您的生产流程是:模具填充 → 干压成型 → 脱模 → 烧结。

典型应用场景包括:大规模生产标准形状的玻璃绝缘子、半导体封装用玻璃预制件、电池盖帽中的玻璃密封环、干压成型的陶瓷/玻璃复合基板等。

总结而言,球磨粉是“涂料”的起点,而造粒粉是“压件”的原料。理解这一根本区别,就能迅速定位所需材料。

希望本次解读能帮助您拨开迷雾,做出最精准、最经济的选择。在封接玻璃的世界里,选对形态,便是迈向成功生产的第一步。买封接玻璃,选中傲新瓷——我们不仅提供高品质的球磨粉与造粒粉,更愿成为您工艺路上的专业顾问。